-

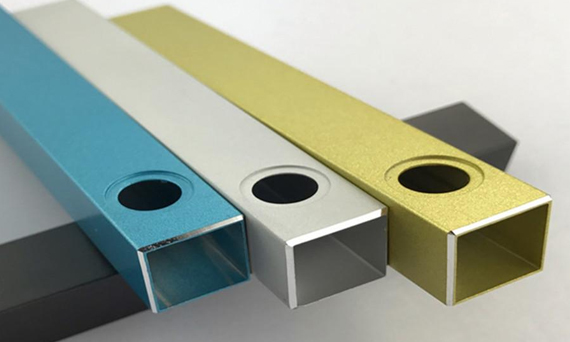

鋁陽極氧化工藝有怎樣的要求

鋁作為重要的基礎工業原料,廣泛應用于國民經濟建設的各個領域,經濟繁榮直接影響國內鋁需求。目前,建筑、交通、電力、機械行業是國內鋁產品需求的四大支柱產業,占總需求的68%。

09-06 查看詳細>> -

鋁導電氧化常見的故障講解

鋁導電氧化;常見故障及原因分析 ??1.鋁合金產品經導電氧化硫酸鹽處理后,局部無氧化膜,呈現肉眼可見的黑點或條紋,氧化膜有鼓包或孔洞現象。 ??究其原因,一般與鋁及鋁合金的成分、顯微組織和相均勻性有關,或與溶解在電解液中的某些金屬離子或懸浮雜質有關。鋁及鋁合金的化學成分、顯微組織和金屬相的均勻性會影響氧化膜的形成和性能。純鋁或鋁鎂合金的氧化膜容易形成,膜質量較好。但在鋁硅合金或含銅量較高的鋁合金中,氧化膜難以形成,形成的膜呈暗灰色,光澤度差。

09-04 查看詳細>> -

硬質陽極氧化與普通陽極氧化的區別是什么

硬質陽極氧化與普通陽極氧化的區別在于,硬質陽極氧化的氧化膜有50%滲透到鋁合金內部,50%附著在鋁合金表面,因此硬質陽極氧化后產品的外部尺寸變大,內部孔洞變小。因此,在很多行業中,為了減輕產品重量,便于機械加工,保護環境,降低毒性,一些產品的部分零件已經用鋁合金進行了硬氧化,代替了不銹鋼和硬鉻電鍍。

08-30 查看詳細>> -

鋁型材陽極氧化與不氧化的區別是什么

鋁的陽極氧化和不氧化有什么區別? ??1.氧化后,表面會形成一層致密的氧化膜,使內部的鋁不會繼續氧化。非氧化鋁在空氣中容易被腐蝕,產生黃色斑點或黑點,而氧化產物在空氣中長時間不會出現。

08-28 查看詳細>> -

鋁的陽極氧化是一直電解氧化的過程

什么是陽極鋁氧化:所謂的陽極鋁氧化是一種電解氧化過程,鋁及鋁合金表面通常轉化為氧化膜,具有保護、裝飾等功能特性。從這個定義來看,鋁的陽極氧化只包括形成陽極氧化膜的過程。

08-23 查看詳細>> -

硬質陽極氧化處理中比較常見的問題

鋁及鋁合金電解著色得到的彩膜具有良好的耐磨性、耐曬性、耐熱性和耐腐蝕性,廣泛用于現代建筑鋁型材的裝飾和防腐。然而,鋁陽極氧化膜具有較高的孔隙率和吸附能力,容易受到污染和腐蝕介質的侵蝕,因此必須密封核心以提高耐腐蝕性、抗污染能力和固定顏料。讓我們看看硬質陽極氧化制造商的幾種常見硬質陽極氧化法。

08-21 查看詳細>> -

鋁板陽極氧化的處理方法講解

艱苦的陽極氧化。硬陽極氧化薄膜通常需要25-150微米的厚度,而大多數硬陽極氧化薄膜的厚度為50-80微米,硬陽極氧化薄膜的薄膜厚度小于25微米,用于齒鍵和螺旋等零件。用于耐磨或絕緣的陽極氧化薄膜的厚度約為50um。在一些特殊的工藝條件下,需要生產厚度在125um以上的硬質陽極氧化薄膜。然而,必須注意的是,陽極氧化膜越厚,其外層的顯微硬度越低,并且膜表面的粗糙度增加。硬陽極氧化的鍍液一般是硫酸溶液和加入有機酸的硫酸,如草酸和氨基磺酸。此外,硬陽極氧化處理可以通過降低陽極氧化溫度或硫酸濃度來實現。對于銅含量大于5%或硅含量大于8%的變形鋁合金,或硅含量較高的壓鑄鋁合金,應考慮加入陽極氧化的一些特殊措施。比如對于2XXX系列鋁合金,為了避免鋁合金在陽極氧化過程中燒損,可以使用385g/L硫酸和15g/L草酸作為電解槽溶液,電流密度要提高到2.5A/dm以上。

08-16 查看詳細>>

全國統一服務熱線:136-2848-9798

全國統一服務熱線:136-2848-9798

渝公網安備 50022702000842號

渝公網安備 50022702000842號